La costruzione delle curvature su lenti da vista per rispondere alle diottrie richieste porta con se, come tutte le realizzazioni meccaniche, una tolleranza nei valori. Il corretto “bloccaggio” del disco grezzo, eliminando movimenti non voluti, concorre a rendere minimi i margini di variabilità del potere delle lenti.

Abbiamo visto, in un precedente post, quanto sia importante avvalersi di un software avanzato per definire il “disegno” delle lenti progressive e renderle personalizzate rispetto alle esigenze dell’utilizzatore. In questo post, invece scopriremo l’importanza della fase successiva: il bloccaggio del disco grezzo dal quale verrà poi ricavata la lente finale.

Si tratta di un processo molto delicato in quanto il bloccaggio accompagna la lente in ogni macchinario che la trasformerà in prodotto finito. E’ fondamentale che la lente sia ben ancorata ai supporti in quanto i macchinari per la costruzione delle curvature rischierebbero di produrre una lente che non risponde alle gradazioni impostate sulla macchina. Una lente ben ancorata, inoltre, sarà maggiormente tutelata dalle sollecitazioni dovute alle vibrazioni prevenendo microlesioni o scheggiature che potrebbero comprometterne l’affidabilità e la durata una volta in uso.

Come viene “bloccato” il disco di materiale grezzo dal quale sarà ricavata la lente?

Spiegato in parole semplici il meccanismo si avvale di un supporto metallico che viene “incollato” al materiale grezzo attraverso un “collante”. Sino a poco tempo fa, come “collante” veniva utilizzato il silicone che, però, a fronte di un costo molto basso lasciava la superficie del materiale molto sporca e, nonostante gli abbondanti lavaggi, questo influiva sulla trasparenza della lente.

I macchinari moderni utilizzano un altro materiale, un metallo che fonde a basse temperature chiamato Alloy.

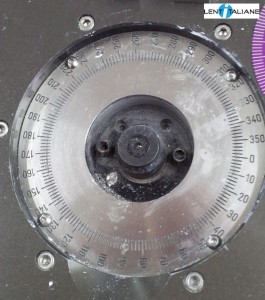

Il dispositivo per il posizionamento della lente. Da notare, al centro, l’ugello per l’iniezione dell’Alloy liquido e lungo il bordo l’indicazione dei gradi per il corretto posizionamento |

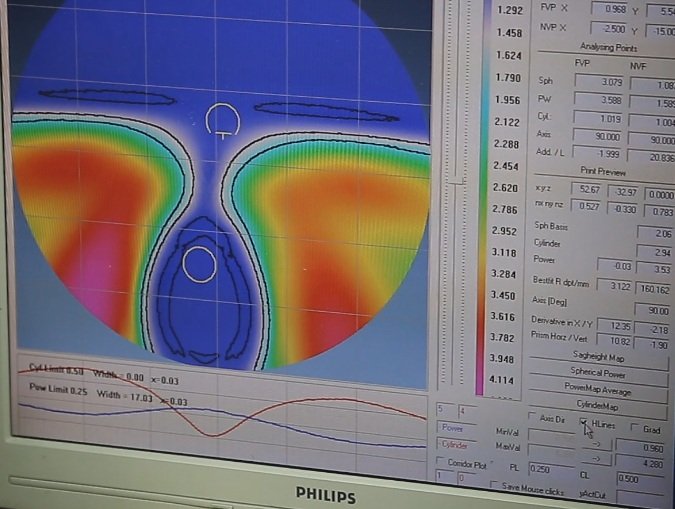

Il macchinario per il bloccaggio è dotato di un apparato per la fusione dell’Alloy e di due pompe che iniettano il liquido nella parte concava del disco grezzo.Per prima cosa sarà necessario che l’operatore posizioni il supporto metallico secondo l’asse richiesto dal tipo di lente che dovrà essere realizzato (monofocale, bifocale o progressiva).Il disco grezzo dovrà essere successivamente appoggiato con la faccia concava rivolta verso il supporto in modo da creare una camera d’aria a tenuta stagna. |

Il gancio che, esercitando pressione sulla lente, assicura la perfetta adesione con il supporto metallico |

Attraverso dei ganci viene assicurata la tenuta tra supporto metallico e “disco grezzo”.Il macchinario viene caricato con l’Alloy in forma solida. Questi viene liquefatto per essere iniettato nella camera d’aria creata in precedenza che viene completamente riempita.Man mano che il composto raffredda l’Alloy solidifica “saldando” a tutti gli effetti i due elementi che erano a contatto. Per ottenere ciò, però, è necessario attendere almeno un’ora. |

| Il supporto metallico sarà così agganciato in maniera ottimale al disco grezzo che non subirà più movimenti durante il resto del processo di lavorazione assicurando così la massima precisione nelle curvature e riducendo eventuali colpi che potrebbero compromettere la resistenza della lente nel tempo. | |

1 risultato

[…] il nostro viaggio alla scoperta di come nascono le lenti progressive su misura. Nel post precedente abbiamo parlato del bloccaggio della lente per assicurare la stabilità di assetto necessaria […]