Continuiamo il nostro viaggio alla scoperta di come nascono le lenti progressive su misura.

Nel post precedente abbiamo parlato del bloccaggio della lente per assicurare la stabilità di assetto necessaria quando il disco grezzo dovrà essere lavorato dalle macchine che creeranno le curvature necessarie per colmare il deficit visivo del cliente. In pratica il disco grezzo altro non è che una specie di “mattonella” cilindrica di materiale ottico (CR39, policarbonato, trivex, vetro, ecc.) di uno spessore tale da potervi ricavare le curvature necessarie a costruire lenti per tutti le possibili combinazioni Asse/Cilindro, sia positive che negative.

Il disco grezzo dal quale sarà ricavata la sottilissima lente da vista

Questo disco deve essere corroso per renderlo concavo o convesso a seconda delle necessità. In questo consiste la costruzione della lente e, a tale scopo, il disco viene letteralmente “consumato” da una puntina estremamente piccola e resistente che premendo sulla superficie ne asporta la parte in eccesso.

Per ottenere le curve si sfrutta la rotazione del disco grezzo: la puntina, dunque, poggia sulla superficie rotante e la consuma seguendo dei cerchi l’insieme dei quali crea le forme concave o convesse della lente finita.

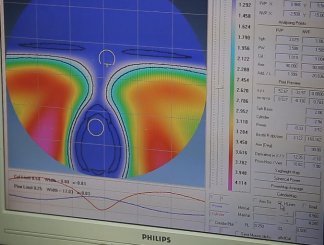

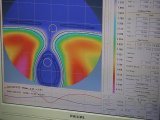

Il macchinario che abbiamo preso in esame è l’ASM FLASH-M PLUS della Optotech una fresa a controllo numerico molto sofisticato e che è in grado di effettuare lavorazioni con una precisione incredibilmente elevata. Naturalmente è collegato al computer che crea il disegno della lente necessaria al cliente, processo che abbiamo analizzato in dettaglio in quest’altro post, e che rappresenta l’inizio del processo produttivo.

L’operatore ottico, come prima cosa, legge il codice a barre della cartella di lavorazione per consentire al software dell’ASM FLASH di acquisire i parametri calcolati in precedenza. Un altro software, trasformerà tali parametri in comandi di rotazione/movimento/pressione per effettuare meccanicamente la lavorazione. Il processo di acquisizione/calcolo dura qualche secondo che, in ambito di calcolo elettronico, è un tempo sufficientemente elevato e che ci fa capire quanto complessi siano tali calcoli. Del resto basta leggere una delle formule di calcolo delle rifrazioni della fisica ottica ed immaginare quanto tempo impiegherebbe un fisico ad effettuare gli stessi calcoli…

ASM Flash-M Plus. Il robot di ultima generazione in grado di ottenere curve ad elevata precisione

Al termine di questa fase, tali comandi sono trasferiti al robot che aziona il motore che genererà la rotazione del disco grezzo e che comanderà i movimenti della puntina di asportazione. Il portello si chiude e inizia la lavorazione.

L’ASM FLASH è dotata di due tipologie di puntine: quando si deve ottenere uno spessore meno sottile (indici di rifrazione bassi ad esempio 1.5) viene utilizzata una puntina in diamante artificiale denominato PKD mentre quando sono necessari spessori molto ridotti (quindi per indici di rifrazione più alti ad esempio 1.6, 1.67, 1.74) viene utilizzata un puntina in diamante naturale che garantisce lavorazioni di precisione e maggiore resistente rispetto al diamante artificiale.

Una serie di ugelli iniettano un getto di acqua ad elevata pressione sul punto esatto della lavorazione in modo tale da facilitare l’asportazione del materiale evitando che impurità restino attaccate alla lente compromettendo la precisione delle curvature e per raffreddare le superfici che sottoposte ad attrito rischierebbero di essere sottoposte ad elevate temperature.

Gli ugelli “sparano” acqua sulla zona di contatto sia per raffreddare che per pulire la superficie

Nella camera di lavorazione viene a crearsi, dunque, una miscela di acqua e materiale plastico (polimeri) che una pompa provvede ad aspirare e scaricare in una vasca esterna che deve essere smaltita quotidianamente.

Tra l’altro il fatto che il materiale di scarto sia miscelato all’acqua rende le polveri non più respirabili dall’operatore che può pertanto agire in totale sicurezza. La lavorazione vera e propria dura poco più di un minuto. Al termine il robot si arresta, lo sportello si apre e l’operatore ottico può sganciare il disco dal sistema di blocco. Disco che, nel frattempo, è diventato una lente graduata pronta per passare alle successive fasi di lavorazione.